Le PDCA

Haaaa ! le doux jargon de l’industrie et de la Qualité.

Dans le monde, vous ne croiserez pas un “qualiticien” digne de ce nom qui ne connaisse ces quatre lettres.

Dans l’industrie, surtout pour les “cols blancs” dans les grands groupes ce sigle n’est pas complètement inconnu.

Mais je vous rassure, pour le commun des mortels … PDCA ne veut absolument rien dire !

En revanche, je constate souvent que bien des personnes croyant connaitre le PDCA ne l’ont en fait pas compris … ou que très superficiellement.

Par exemple, je me souviens de ce consultant spécialiste du Lean qui m’a affirmé avec conviction “que le PDCA ne fait pas partie de la base du Lean”. Vu la tête que j’ai dû faire bien malgré moi, il s’est tout de suite repris… 😉

Aussi, je vous propose d’évoquer ce sujet dont on ne soupçonne que trop rarement l’importance !

Sommaire

PDCA, qu'es acquò ?

Le PDCA est un sigle.

Il est la contraction des mots :

Plan, Do, Check et Act.

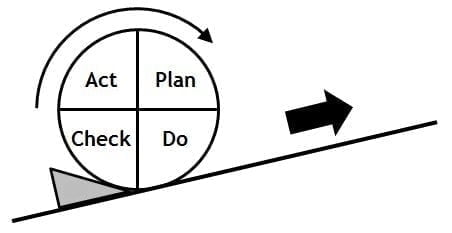

Il est couramment appelé “cycle PDCA”, “roue PDCA” ou encore “roue de Deming”.

Pour la petite histoire, l’invention du PDCA est attribuée au statisticien américain William Edwards Deming. En fait, Deming n’a fait que populariser et vulgariser un concept en trois phases proposé par le mathématicien américain Walter Andrew Shewart.

La paternité du PDCA revient donc en réalité à Shewart.

Si vous le souhaitez, vous pouvez en savoir un petit peu plus en consultant les liens suivants :

William Edwards Deming (notamment les 14 principes de Demming)

Mais laissons là ces considérations historiques …

Pourquoi le PDCA est-il si important ?

C’est tout simple. Il est un des principes fondamentaux qui ont “coloré” le TPS (Toyota Production System) et par là même, le Lean.

Prenez tous les “outils du Lean”, les 5S, le SMED, la VSM, le A3, le Genshi Genbutsu … derrière chacun d’eux se retrouve l’esprit du PDCA.

Il y a l’aspect cyclique, il y a l’aspect factuel et il y a l’aspect fondation (standard)

Le Lean thinking … c’est avant tout du PDCA thinking

Mais au fait, le PDCA, ça sert à quoi ?

Le PDCA est une méthode, un standard, pour aborder et traiter des problèmes et des besoins.

Ce qui le rend puissant, c’est son approche “systématique” et “cyclique”.

Systématique, car vous appliquez les quatre étapes l’une après l’autre, toujours dans le même ordre, sans en sauter ou en court-circuiter une.

Cyclique, car relancer le PDCA en permanence permet de s’améliorer en permanence.

Les quatre étapes

PLAN : Étudier, analyser, prévoir, planifier un travail, poser une hypothèse

DO : Exécuter, déployer, mettre en œuvre

CHECK : Regarder, examiner, vérifier que le résultat obtenu est celui attendu

ACT : Ajuster avant de relancer un cycle, si le résultat n’est pas conforme ou standardiser si le résultat est conforme

CHECK et ACT, Les Hansel et Gretel du PDCA

Je vous l’ai dit, la puissance du PDCA vient en grande partie de son côté systématique.

Combien de fois ai-je constaté que les entreprises fonctionnaient en mode prescriptif. Le boss “dit de faire” et le collaborateur “est censé faire”. Mais le boss ne vérifie pas …

Ce n’est parfois que 6 ou 12 mois après (quand ce n’est pas jamais), qu’il se rend compte que sa demande n’a pas été honorée, ou pas comme il le souhaitait.

La raison ? Elle est simple. Le boss fonctionne en “Plan, Do, Plan, Do, Plan Do, …” ou “je dis, tu fais, je dis, tu fais, …”

Il a oublié les étapes du CHECK et du ACT

Le CHECK, simple flicage ou plus subtil que ça ?

Nous venons de le voir. Le Check est une étape trop souvent oubliée dans la gestion quotidienne. Mais pour beaucoup de collaborateurs, cet oubli semble confortable. Il leur donne l’impression d’une plus grande autonomie. Ils ont le sentiment qu’on leur fait confiance, sans avoir besoin de toujours vérifier leur travail. Dans ce cas, le Check est souvent perçu comme du flicage (des deux côtés de la barrière, d’ailleurs).

Mais prenons un exemple concret et comparons…

Sans le “CHECK”, cela donne ...

Je demande à mes enfants de faire leur devoir. Si je ne vérifie jamais lesdits devoirs, les conséquences sont inévitables :

- Je leur demande de faire quelque chose, mais je ne viens pas voir ce qu’ils ont fait.

Ce n’est donc pas important pour moi. - Puisque ce n’est pas important pour “Papa”, ce n’est pas important pour eux. Ils peuvent se permettre de bâcler leurs devoirs, ou plus simplement de ne pas les faire. De toute façon, “Papa” s’en fout.

- Puisque les devoirs sont bâclés ou non faits, ce n’est qu’a posteriori, en fin de trimestre sur le bulletin, que je mesure combien ils n’ont pas compris certaines de leurs leçons.

- Devant un tel bulletin, je les gronde et les punis. Je génère chez eux un profond sentiment d’injustice chez mes enfants. La communication et la confiance, deux composantes ô combien essentielles, sont mises à mal dans nos relations.

- En fonctionnant ainsi, mon éducation est défaillante dans le sens ou je ne les aide pas à acquérir certaines habitudes et valeurs qui leur permettront, sur le long terme, de devenir des adultes autonomes.

Avec le “CHECK”, changement de décor ...

En revanche, si je demande à mes enfants de faire leur devoir et que je fais le Check en vérifiant RÉGULIÈREMENT leurs devoirs :

- Je leur demande de faire quelque chose et je prends le temps de venir voir ce qu’ils ont fait et comment ils l’ont fait. C’est donc que j’y attache de l’importance. C’est donc les valoriser et faire preuve de respect à leur égard.

- Puisque “Papa” y attache de l’importance, ils vont le faire sérieusement et s’appliquer. C’est aussi et surtout pour eux un moyen de me faire plaisir, et ils aiment ça …

- Parce que la vérification des devoirs est régulière, ils savent qu’ils doivent les faire. S’ils dérivent dans leur assiduité, “Papa” le verra vite … et bien avant la fin du trimestre.

- Lorsque je vérifie leurs devoirs, je vois s’ils ont compris (ou s’ils n’ont fait qu’apprendre par cœur sans rien comprendre, … si, si, ça arrive). Je peux prendre des exemples dans la vie courante et les faire ainsi sortir du cadre purement scolaire. En vérifiant comment ils ont fait leurs devoirs, je comprends aussi comment ils raisonnent et ce qu’il faut ajuster ou corriger.

- Cela me permet aussi de juger d’un niveau de culture générale et global. Ma fille est très forte en Math, mais en Français … hum, hum …

- C’est aussi un moment passé avec eux, à parler des profs, des copains, des activités, des petites et de la grande Histoire, mais c’est aussi l’occasion de voir s’il leur manque du matériel (je ne vous dis pas la consommation des tubes de colles à la maison, … on se demande s’ils ne les mangent pas … 😊) ou s’il faut en changer ou le faire évoluer.

- À la fin du trimestre, pas de surprise. Nous connaissons déjà les points forts et ceux à travailler. Il y a une continuité, et je dirais même une forme de sérénité.

- La communication est réelle et stable. La confiance est ancrée et réciproque (même avec quelques accrocs de temps à autre).

- Nous voyons leur autonomie se développer et à leurs réactions, nous percevons les valeurs qui, jour après jour, deviennent les leurs.

Cela dit, je vous rassure, comme dans toute bonne famille, rien n’est parfait (et surtout pas “Papa”) et il y a des cris, des pleurs, des rires, des joies, des moments passionnants, des moments emmerdants, … la vie quoi!

Alors le CHECK, flicage ou pas ?

Pour ma part, le CHECK est synonyme de RESPECT, d’ÉDUCATION …

mais aussi un peu de flicage, dans la mesure où il est nécessaire, pour piloter une activité, de cadrer les choses et les surveiller.

J’assume !

La VSM

Définitions, utilité, exemples, explications et plus encore !

La représentation du PDCA

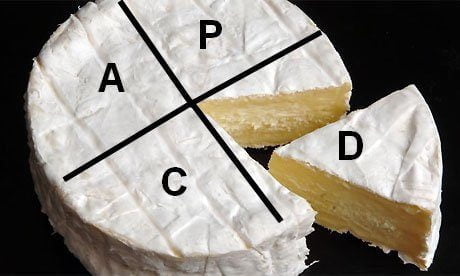

Le Camembert

Je suis sûr que vous n’aviez jamais vu un tel PDCA !

Ne cherchez plus, … je l’ai mangé !!!

La représentation classique

C’est cette représentation, classique, sous forme de camembert ou de roue, que nous connaissons tous et qui est généralement utilisée.

Or, si elle reprend bien les quatre éléments qui constituent le cycle, elle ne permet pas d’en bien comprendre l’esprit.

Et pourquoi cela pose-t-il un problème ?

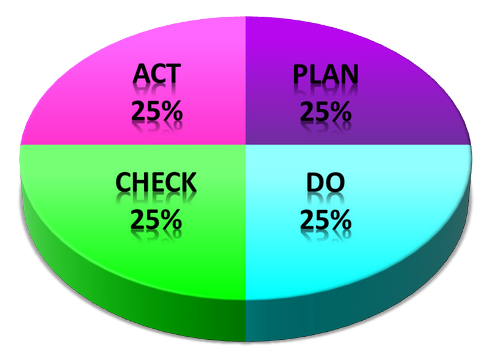

Cette représentation pose un problème, car elle ne pondère pas les étapes !

En effet, ce que nous voyons c’est en fait :

Dans cette “image”, chaque étape représente 25 % du camembert. Or, rien n’est moins vrai si l’on considère le PDCA selon :

- L’importance de chaque étape dans le cycle

- Le temps que l’on devrait accorder à chaque étape

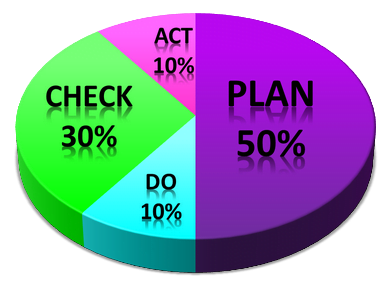

Représentation selon l'importance de chaque étape

Le PDCA devrait plutôt ressembler à :

- Plan : Cette phase est la plus importante. Elle est trop souvent négligée. Le manque de préparation a un impact très lourd sur la suite du cycle. En résolution de problème, il est couramment admis qu’une bonne préparation/analyse c’est 50 % de la solution

- Check : Là encore, cette étape est trop souvent négligée, voire, carrément oubliée ou ignorée. Pourtant sans le CHECK, point d’évaluation de l’impact de nos actions (le DO)

Nous voyons ici que les étapes DO et ACT/ADJUST ne “recueillent” que 10 % de mes suffrages. C’est parce que je considère que ces deux étapes sont des suites logiques des étapes fondamentales que sont le PLAN et le CHECK

Si le PLAN est bien préparé, l’étape DO doit se dérouler sans grande surprise

L’étape ACT/ADJUST est la décision qui est prise dans la foulée du CHECK

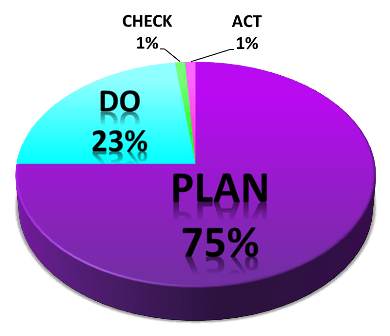

Représentation selon le temps à accorder aux étapes

- Plan : Pour confirmer l’importance de cette étape, une bonne préparation devrait occuper environ 75 % du temps. Or, bien souvent, il n’est pas rare de “sauter” sur une solution très rapidement sans être certain d’avoir pris la pleine mesure du problème (causes racines non identifiées)

- DO : Si l’on a bien pris le temps de préparer l’action, l’étape du DO doit se dérouler sans encombre. En effet, tous (ou quasiment tous) les problèmes pouvant survenir et gêner cette phase ont été anticipés, étudiés et résolus avant le lancement de l’action

Dans cette représentation “temporelle” du cycle PDCA, les étapes CHECK et ACT/ADJUST ne représentent qu’un petit pour cent chacun. Là encore, si la phase PLAN a bien été réalisée, les “indicateurs” permettant d’évaluer l’impact de l’action menée durant le DO, seront pertinents et visuels. Le CHECK et la décision qui suivra ACT ou ADJUST, ne prendront alors que quelques “minutes”.

Les 12e et 13e principes de Toyota

Le 12e principe :

Allez sur le terrain pour bien comprendre la situation (genchi genbutsu)

Le 13e principe :

Décidez en prenant le temps nécessaire, par consensus en examinant en détail toutes les options.

Appliquez rapidement les décisions

Alex Warren compare l’approche Toyota et l’approche américaine.

“Si un projet doit être terminé en un an, une entreprise américaine consacrera environ trois mois à la planification puis commencera la mise en œuvre. Elle rencontrera toute sorte de problèmes après la mise en œuvre et passera le reste de l’année à les corriger. Pour un projet identique, Toyota passera neuf à dix mois à planifier, puis fera, par exemple, un essai de production à échelle réduite et la mise en œuvre sera totalement achevée à la fin de l’année sans pratiquement aucun problème par la suite.”

ALEX WARREN (ancien vice-président de Toyota Motor Manufacturing, Kentucky)

Le Nemawashi

Une fois encore, nous retrouvons cette notion qui préconise de prendre tout le temps nécessaire au départ pour aller très vite par la suite et aboutir à une mise en oeuvre robuste et fiable. C’est “l’art” du Nemawashi.

Le Nemawashi : Décidez en prenant le temps nécessaire, par consensus, en

examinant en détail toutes les options. Appliquez rapidement les décisions.

A3 et PDCA

Un A3, c’est un PDCA

Le A3 étant un “gros morceau”, je n’en dis pas plus pour le moment, il fera l’objet de toute mon attention lors d’articles à venir.Les “cousins” du PDCA

- Le SDCA : Plutôt que cousin, le terme de grand frère lui conviendrait mieux. Vous vous souvenez qu’une série de cycles PDCA c’est de l’amélioration continue. Mais il faut bien partir de quelque chose. Et ce quelque chose est le standard existant (en un mot, l’état de référence). Or, la toute première étape est bien de créer ce standard. C’est le rôle du SDCA qui signifie « Standardize, Do, Check, Act »

- Le PTRS : Pour le coup c’est le cousin direct du PDCA. Il signifie :

“Plan, Try, Review, Standardize”. Il semblerait que le PTRS soit spécifique à Toyota et quelques-uns de ses fournisseurs. Ce sigle n’est pas très répandu.

- Le DMAIC : Il nous vient directement du Six Sigma. Il signifie :

“Define, Measure, Analyse, Improve, Control”. Nous pouvons considérer que les trois premières étapes correspondent au “Plan”, l’étape “Improve” correspond au “Do” et l’étape “Control” équivaut au “Check” et “Act” réunis.

Nota : “Control” en anglais signifie maitriser (un processus) plutôt que contrôler/vérifier, qui se traduira par “Check”. Dans “Control” est incluse la notion de Standard.

Que faut-il retenir ?

La plupart des principes, concepts et outils du Lean sont comme l’humour. Il y a toujours plusieurs degrés de compréhension.

Le PDCA ne fait pas exception à la règle. Sous une forme simpliste (au 1er degré), il est en réalité un outil puissant en cela qu’il est une méthode scientifique de résolution de problème.

Mais qu’entend-on ici par “Scientifique” ?

Cela signifie que c’est une méthode de résolution basée sur l’analyse des faits réels et la vérification d’hypothèses menant à la découverte des causes racines d’un problème.

Pour résumer

- PDCA est un sigle qui signifie : PLAN, DO, CHECK, ACT/ADJUST

- PDCA est un guide, une méthodologie de résolution scientifique des problèmes

- PDCA fait partie des fondations du Lean : Lean Thinking = PDCA Thinking

- Les étapes de PLAN et de CHECK sont bien souvent sous-estimées, voire négligées.

L’étape de CHECK est parfois même inexistante - Le CHECK est bien plus subtil que du simple flicage; le CHECK, c’est en fait respecter la personne

- La représentation classique du PDCA ne permet pas de représenter clairement le poids de chaque étape. Selon l’importance de l’étape ou le temps à y consacrer, le PDCA devrait afficher une représentation différente

- Le PDCA, c’est le Nemawashi (prendre le temps au départ pour pouvoir aller vite ensuite)

Alors, pensez-vous toujours que le PDCA soit ... un “Quatre-Quarts” ? 😉