SMED : (4/4)

Un Exemple

La théorie, c’est bien, … mais complétée par un cas de terrain, c’est mieux !

Après avoir vu le principe fondateur du SMED dans les deux premiers articles, puis la méthode dans le précédent, nous terminons cette série par un exemple vécu sur le terrain.

Mais avant cela, je voudrais vous parler d’un cas dans lequel la méthodologie du SMED a été “poussée à son extrême”.

Nous en avons tous vu un jour ou l’autre à la télévision.

Il s’agit d’un Pit Stop en Formule 1 (l’arrêt au stand pour changer les pneus et faire le plein).

Depuis 50 ans, l’application du SMED a littéralement révolutionné le Pit Stop. Pour preuve :

Vous comparerez au passage le nombre de gars s’affairant autour de la voiture en même temps. Tout est bon pour réduire le temps d’arrêt !

Mais le Pit Stop est-il un si bon exemple de SMED ?

Oui et non ! Je m’explique …

“OUI” sur la forme. Le Pit Stop montre une utilisation poussée de la méthode SMED. En cela, il est intéressant, car il montre qu’il est possible d’atteindre des sommets dans le domaine de la réduction des arrêts. Il s’agit ici de gagner des secondes pour immobiliser le moins longtemps possible la voiture au stand. Toute seconde “grattée” est une seconde “de course”.

“NON” sur le fond. Dans le cas d’un Pit Stop en Formule 1, c’est uniquement la productivité qui est visée (transformer des secondes d’arrêt en secondes de course).

Or nous avons vu, dans les deux premiers articles, que la productivité n’est pas le principe fondateur du SMED.

Le but du SMED, c’est la réduction de la taille des lots !

Mais alors, pourquoi montrer un Pit Stop ? Parce que c’est spectaculaire et que cela marque les esprits !

Allez! Venez avec moi, je vous emmène sur le terrain !

Je vous propose de nous intéresser maintenant à un chantier SMED que j’ai réalisé au sein d’une PME.

Cette entreprise est confrontée à une problématique de taille de lot. En effet, elle intervient dans le domaine de la sous-traitance. Elle produit des pièces très techniques qui ne nécessitent pas d’opération d’assemblage. La matière brute est transformée en une seule opération sur la machine pour donner le produit fini.

Or, depuis quelques années, elle voit une évolution de ses commandes !

Ses clients “se mettent eux aussi au Lean” ( 👍 😉 ) et lui demandent de plus en plus des commandes cadencées en “petites quantités”.

En un mot, la réduction de la taille des lots est de mise.

Plus petit, mais plus souvent !

Quel est le problème ?

Le problème est que sur certaines machines, avec leur façon habituelle d’effectuer leur changement de série, …

… ils passent plus de temps à régler qu’à produire !!!

Ils me citaient eux-mêmes l’exemple d’une série produite en 1h30 qui avait nécessité 2h30 de réglage !

Le chantier

Nous avons constitué un groupe de travail comprenant, le responsable du réglage ainsi que l’opérateur/régleur de la machine concernée … puis nous avons suivi la méthodologie décrite dans l’article précédent : La méthode SMED

Rassurez-vous, je ne vais pas passer en revue toutes nos actions dans le détail.

Néanmoins, j’insiste sur un point.

Il est absolument nécessaire que l’opérateur qui a été filmé lors du réglage soit présent lors de l’analyse du film pour expliquer toutes ses actions !

C’est, à chaque fois, l’occasion d’une prise de conscience (pour ne pas parler de “claque”). Je n’ai jamais vu de gars qui ne soit pas étonné en “se voyant faire”. Il réalise et voit tous les gaspillages qui polluent ses actions.

Utilisation de la rondelle en U

Quelques explications : La machine observée cintre (tordre) du fil.

Ce fil est livré sur bobine. Il est donc nécessaire de le redresser avant de le cintrer.

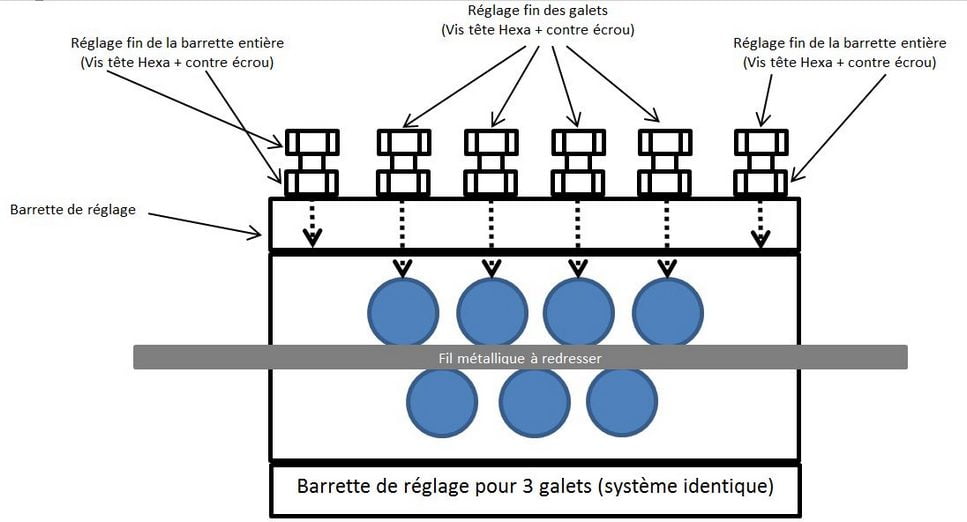

Pour cela, un redresseur est utilisé (schéma ci-dessous).

Le principe est de faire passer le fil entre deux rangées de galets alignés. Pour chaque diamètre de fil, il faut régler les deux rangées afin que les galets viennent au contact du fil.

Un préréglage est fait en jouant sur la barrette (tous les galets bougent). Par la suite, un réglage fin peut-être fait sur chaque galet indépendamment.

L’idée est venue qu’il serait possible de gagner beaucoup de temps si l’on utilisait des barrettes de réglage différentes et déjà préréglées (un jeu de deux barrettes) pour chaque diamètre.

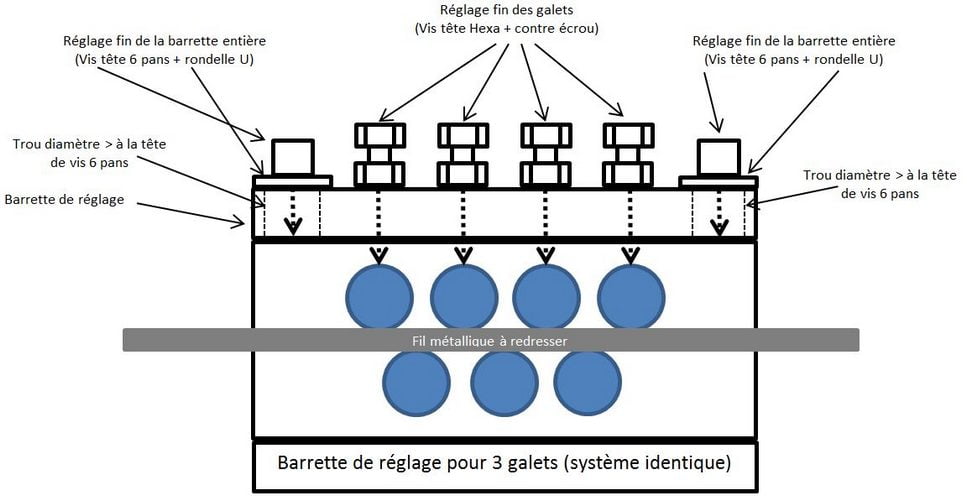

Pour cela, il fallait pouvoir remplacer les barrettes facilement. Nous avons donc utilisé le principe de la “rondelle en U”.

Le redresseur modifié ressemble alors à :

En vidéo, c’est encore mieux !

Nous avons filmé le préréglage de la barrette avant et après introduction des “rondelles en U”.

Nota : Mille excuses pour la piètre qualité vidéo … mais l’essentiel (les gains de manipulation et de temps) reste visible

AVANT

APRÈS

Nota : Regardez le serrage dans la seconde vidéo. Un quart de tour … et c’est tout !

Le résultat a été immédiat.

Pour cette seule opération, le temps est passé de 66 à 26 secondes, soit une réduction de 61 % !

En utilisant des rondelles plus larges sur lesquelles seront soudés des “petits manches” (Kaizen) et avec l’entraînement, je pense qu’il sera possible de changer de barrette en 15 à 20 secondes !

Résultat du chantier

Avant : 1 H 29 Minutes / Après : 25 Minutes !!!!

Mince alors, quelle déception !!! Lors d’un précédent chantier dans cette même usine, nous étions passés de 2h30 à 32 minutes !

Plus sérieusement, gagner 64 minutes (soit 72 %), à chaque changement de série, et ce, pour un investissement matériel de quelques dizaines d’euros, c’est plutôt sympa comme résultat, non ?

D’autant plus que, durant le chantier, nous avons identifié d’autres sources de gain à exploiter (Kaizen à venir) …

Ce qu’il faut retenir

- C’est vrai, notre chantier n’est pas vraiment un SMED puisque nous n’avons pas atteint “moins de 10 minutes”. Mais l’important n’est pas là. La méthode a été apprise et les résultats sont au rendez-vous. Ils sont spectaculaires et très intéressants. Ils marquent les esprits de ceux qui ont fait le chantier, comme de ceux qui ne l’ont pas fait.

- L’investissement matériel pour atteindre ces premiers résultats significatifs est “Peanuts”. Nous sommes bien dans l’esprit Lean où l’on améliore la situation sans “grands” moyens. Et dans une PME dont la trésorerie est souvent faible, c’est un vrai bonheur !

- Mais il y a aussi “un second effet Kiss Cool”.

Le SMED tend à simplifier les réglages à outrance. Cela participe ainsi à désacraliser la fonction de régleur (ce n’est plus “Dieu tout puissant sur terre”).

Cela rend les réglages accessibles à presque tout le monde (plus besoin d’être un régleur avec 15 ans d’expérience).

Enfin, cela permet aux régleurs de se concentrer sur des tâches à plus forte valeur ajoutée pour l’entreprise; pourquoi pas de nouveaux chantiers SMED ?