La VSM

C'est quoi ce nom barbare ??!!

Et voilà, comme d’habitude je me suis encore fait avoir. Emporté par ma passion, j’emploie des sigles anglo-saxons sans même savoir si vous les comprenez …

VSM est le sigle de Value Stream Mapping ou en “bon français”,

Cartographie de flux de valeur

Mais figurez-vous, je me suis rendu compte que, même en “bon français”, cela ne parlait pas toujours …

Sommaire

Qu'est-ce qu'une VSM ?

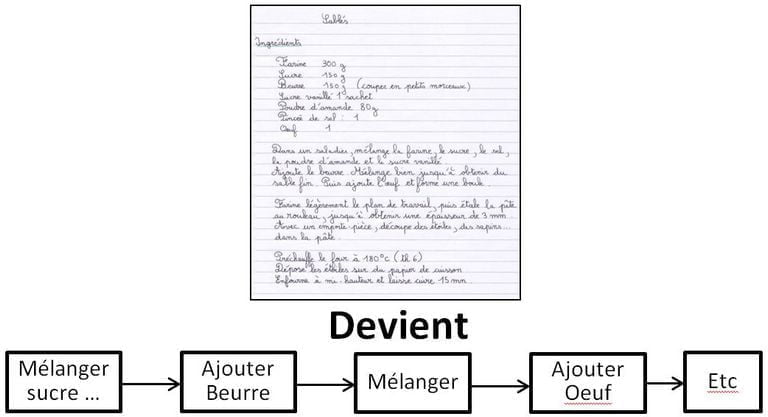

Pour faire simple, cartographier un flux de valeur, ce n’est ni plus ni moins l’exercice qui consiste à dessiner sur une feuille de papier un processus permettant de transformer une matière première (matière ou information) en un produit fini (matière ou information). Et un processus, c’est une suite d’activités.

Quoi, vous voulez un exemple ??? 😁

Ok. Prenons une recette de cuisine; les matières premières sont les œufs, le lait, la farine, le produit fini est le gâteau et les activités sont les actions « cassez les œufs », « verser le lait », « mélanger », « faire cuire », …

Petite remarque en passant : « manger le gâteau » , …. c’est pour moi, …………….le client 😉

Mais revenons à nos moutons. Une cartographie de votre recette serait le fait de dessiner toutes les étapes de celle-ci au lieu de l’écrire sous la forme d’une liste et d’un texte comme dans un livre de recettes.

Et c'est tout ?

Pas tout à fait ! En effet, sur la carte de votre processus, vous allez ajouter des informations qui apporteront des indications.

Ces informations porteront sur les activités (le temps de réalisation, le temps de réglage, …), mais aussi sur les stocks de produits entre chaque activité (les encours), sur les clients et les fournisseurs.

De plus, outre les données sur le flux physique de vos produits, nous allons ajouter sur notre carte des données relatives au flux d’informations. Car …

sans informations, pas de fabrication !!!

Mais on ne va plus rien y voir !!!

Ici réside toute la difficulté d’une bonne cartographie. Elle doit être lisible.

Le piège classique est de vouloir tout faire apparaitre sur la carte. Et dans ce cas, plus personne n’y comprend rien, à l’exception de la personne qui l’a dessinée.

Mais au fait, ça sert à quoi une cartographie ?

Le but fondamental d’une cartographie est d’avoir une vision globale de votre processus en un coup d’œil.

Lorsqu’elle est bien réalisée, elle révèle instantanément les caractéristiques de votre processus et notamment ses “faiblesses” les plus criantes.

Par exemple, il est assez facile de déterminer visuellement où se situent de potentiels goulets d’étranglement du flux. En général, tous les flux passent par ces postes. Cela signifie que si l’un de ces postes tombe en panne, c’est le flux global qui s’arrête.

De même, une flèche qui reboucle directement sur une activité est le signe probable que les pièces doivent “repasser” sur le poste, car elles présentent des défauts qualités.

Exceptionnel !!! Il m’a même été donné de voir dans un processus administratif, une activité possédant des flux d’information sortants sans aucun flux entrant. Cela paraissait impossible … et pourtant … cela s’est révélé être une magnifique faille de fonctionnement !

Par ailleurs, il est possible de “modeler” une cartographie avec les données les plus pertinentes pour l’entreprise.

En effet, si l’on produit 100 000 fromages par jour, ou si l’on assemble 30 machines à forte valeur ajoutée, l’attention ne portera pas sur les mêmes choses.

Le PDCA

Définitions, fonctionnement, explications et plus encore !

De quoi est composée une VSM ?

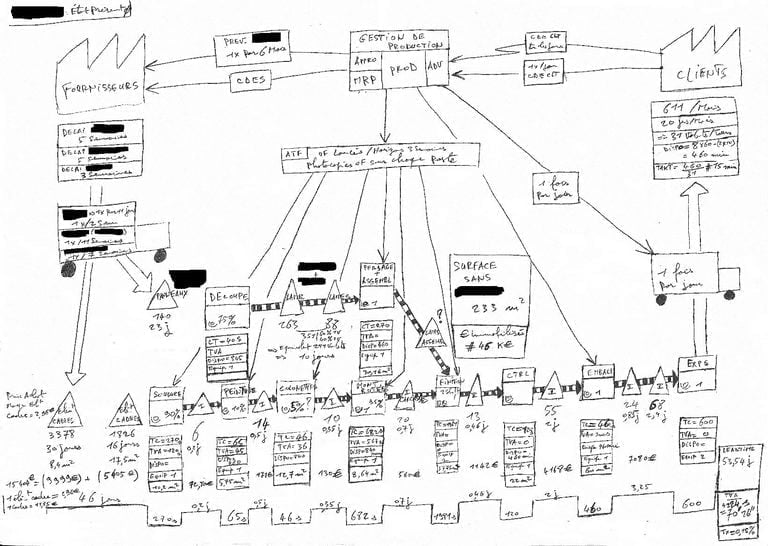

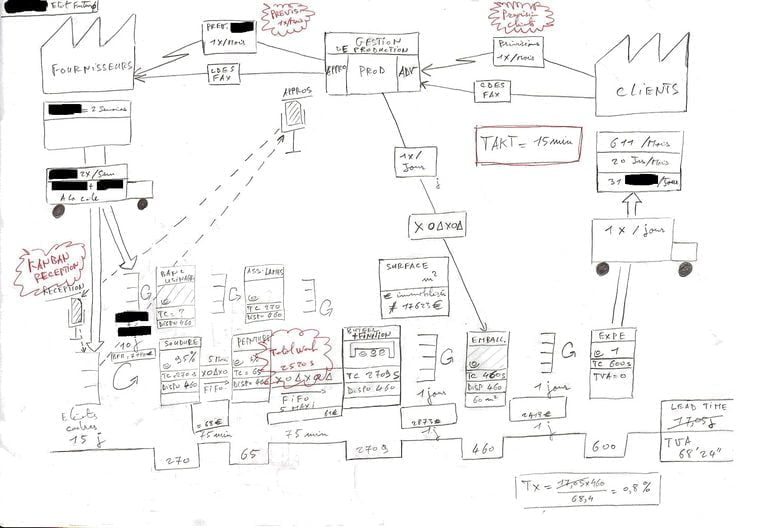

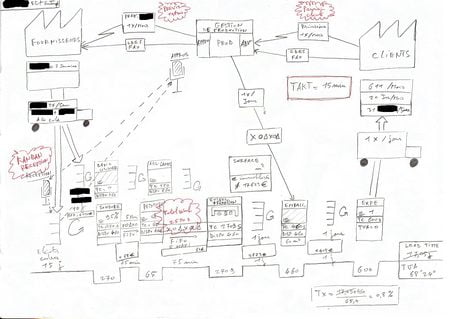

Je vais vous montrer un exemple de VSM que nous avons réalisés lors de mes interventions en entreprise.

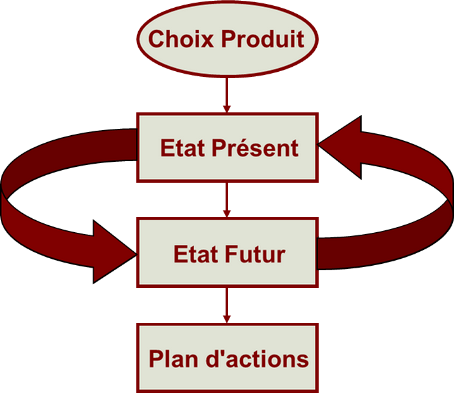

Une VSM ne comporte pas qu’une seule carte !

Pour être complète, elle doit être composée:

- D’un état présent

- D’un état futur

- D’un plan d’action

L'état présent

L’idée est d’avoir une image réaliste du processus dans sa globalité.

L’état présent est un “instantané”, une photographie de la situation.

Or, ce caractère instantané pose souvent des problèmes aux débutants. En effet, il se peut qu’une caractéristique du flux relevée lors du parcours sur le terrain ne soit plus observable quelques heures après. Le processus vit et évolue en permanence.

Ce n’est pas vraiment important !!!

Ce qui est important, c’est qu’au moment de « la photographie », cette caractéristique ait existé.

Elle est très souvent le reflet d’un mode de fonctionnement et si elle disparaît à l’endroit où elle avait été constatée, c’est pour mieux apparaitre ailleurs dans le processus étudié.

Un exemple d'état présent

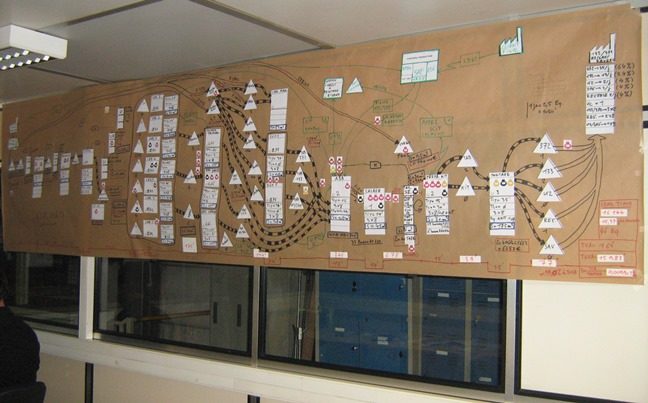

Ou encore …

L'état idéal

L’état idéal est l’état que devrait atteindre votre processus en lui appliquant les principes du Lean (entre autres, l’élimination des gaspillages/Mudas voir aussi les 7 Mudas).

Ce serait, dirons-nous, l’état du processus qui donnerait la meilleure performance possible, selon notre niveau actuel des connaissances.

Cela signifie donc que pour atteindre cet état, il faudrait transformer l’état actuel …

… sans se mettre de contraintes de moyens

(et donc sans contraintes financières) !!!

En gros, j’ai une baguette magique, je m’appelle Merlin et je dessine mon processus idéal uniquement en ne prenant en compte que les principes du Lean.

Mais à quoi sert l'état idéal s'il n'est pas atteignable ?

Nous sommes tous bien conscients que l’état idéal ne pourra pas être mis en œuvre, du fait des multiples contraintes qui s’y opposent (financières, organisationnelles, juridiques, de compétences, …).

Mais cet exercice est très intéressant pour le leader de la VSM, car il est révélateur des deux choses :

- Qu’est-ce que le groupe a appris et retenu des principes du Lean ? Cela montre donc le niveau de maturité du groupe.

- Quel est l’état d’esprit, mais aussi les schémas mentaux et croyances des personnes qui font l’exercice. Cela montre les limites auxquelles nous nous confrontons nous-mêmes et les barrières que nous nous imposons.

L'état futur

L’état futur est l’état que l’on peut atteindre de façon pragmatique.

Nous l’avons dit plus haut : les ressources matérielles, financières et humaines de l’entreprise ne sont pas infinies …

… et c’est tant mieux !!!

Mon propos peut paraitre contradictoire, mais l’esprit Lean c’est aussi améliorer la situation sans utiliser d’investissements lourds.

L’état idéal montre la direction. Pour l’état futur, la question à se poser est :

En partant de l’état présent et en souhaitant progresser vers l’état idéal, …

… que puis-je faire tout de suite ?

De la réponse à cette question naitra votre état futur.

L’état futur est “touchable du doigt”; l’état idéal, lui, reste une “vision”.

Mais attention, qui dit pragmatisme, ne signifie pas “peu ambitieux”. L’état futur doit être ambitieux et se positionner “un peu au-delà” de ce que vous croyez pouvoir réaliser.

Et c’est parce que l’état futur est atteint (voire très souvent dépassé), que vous vous mettrez à y croire.

Surpris d’avoir dépassé les objectifs qui au départ nous paraissaient inatteignables, on réfléchit et l’on s’ouvre alors à … un horizon de tous les possibles

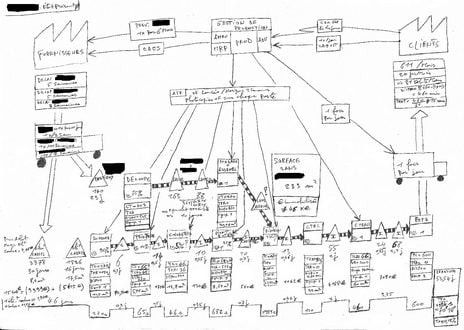

Un exemple d'état futur

Comparaison entre état présent et état futur

État Présent

État Futur

Visuellement, nous pouvons remarquer la différence … l’état futur est plus clair, plus simple !!! Comme allégé !

Le plan d'action

L’état idéal montre la direction; le chemin qu’il faut suivre.

L’état futur montre l’objectif à atteindre.

Jusque-là, nous sommes d’accord. Mais comment atteindre cet état futur ? Quelles sont les étapes ? Quels sont les jalons ? Quels sont les délais ?

C’est le rôle du plan d’action que de répondre à toutes ces questions

Le plan d’action, c’est “l’escalier” qui vous fait passer de l’état présent à l’état futur. Il vous servira aussi à suivre l’avancement du projet. Chaque action constitutive du plan doit au minimum contenir les trois éléments suivants:

- Quoi : c’est l’action à effectuer

- Qui : c’est la personne qui prend la responsabilité de l’action à effectuer

- Quand : c’est le délai prévu pour lequel l’action doit être réalisée et terminée

La stabilisation

Une fois les objectifs de l’état futur atteints …

… il faut faire vivre votre nouveau processus

Pour qu’il se rode, qu’il “se fasse”, qu’il “mûrisse” et enfin, pour qu’il se stabilise.

En un mot comme en cent :

Il est nécessaire que l’homme ait du temps pour s’adapter

et s’habituer à cette nouvelle organisation

Une fois stable, ce nouveau processus (nouvelle organisation) deviendra le standard.

Cette phase est très importante et malheureusement trop souvent négligée.

Il n’est pas rare, dans certaines entreprises, de commencer un nouveau projet à peine le précédent terminé. La frénésie des projets s’enchainant les uns après les autres donne une image dynamique à l’entreprise, mais nuit gravement à la capitalisation des savoirs, des savoir-faire et même des savoir-être.

Et ensuite, comment évolue une VSM ?

Normalement, logiquement, une VSM devrait se répéter à intervalle régulier. L’état futur de la précédente VSM devenant la référence et servant à son tour d’état présent de la nouvelle VSM.

Comme tous les outils du Lean la VSM est à sa façon une représentation de la roue de Demming, le PDCA.

Un “tour de roue” c’est de l’amélioration.

Si la roue tourne en permanence, c’est de l’amélioration continue…

Mais dans le monde réel ...

La théorie voudrait qu’à l’image du PDCA, la VSM soit un cycle sans fin …

La réalité est toute autre !

En effet, plus on avance dans le temps, plus le processus s’améliore, plus le flux est établi et moins les écarts entre l’état présent et l’état futur sont “visibles”.

À ce stade, nous nous attaquons à la partie “cachée de l’iceberg”. Cela signifie que l’on va travailler de plus en plus en profondeur.

Après une “VSM complète”, les améliorations à apporter au processus restent très nombreuses. Et plus on “progresse”, plus on en trouve ! Cela vient du fait que la pratique de la VSM nous apprend à “voir” (les gaspillages).

En revanche, ces améliorations deviennent de plus en plus locales.

Nous sommes en train de changer “d’échelle”

… va alors prendre la suite de la VSM.

Changement de typologie

De mon point de vue, la VSM adopte une typologie projet.

C’est probablement la raison pour laquelle elle est si appréciée du monde industriel occidental. Nous sommes en terrain de connaissance, car nous sommes habitués, depuis plusieurs décennies déjà, à travailler en mode projet.

Et qui dit “habitude” dit “repères rassurants”, dit aussi, meilleure “acceptation” et donc, …

… meilleure appropriation !!!

Mais, comme nous l’avons vu précédemment, la suite logique de la VSM est le chantier Kaizen.

Contrairement à sa grande sœur la VSM, qui peut se dérouler sur quelques semaines ou mois, le chantier Kaizen excède, lui, rarement la semaine.

En effet, son périmètre fonctionnel est par définition plus restreint que celui de la VSM. Par contre, il permet d’approfondir l’analyse.

En un mot comme en cent, il permet davantage d’aborder le fond des problèmes.

Rencontre du troisième type : le Kaizen

Tout chantier Kaizen va naturellement donner naissance à … un nouveau Standard.

Dès lors, pour pérenniser l’état de fait que représente ce standard, il va falloir :

- le surveiller pour éviter les dérives, c’est le rôle du Management Visuel

- l’entretenir, c’est le rôle des Gemba Walk (ou tournée de terrain) et des rituels de management

- l’améliorer, par le Kaizen et les systèmes de suggestion

Nota : Le Kaizen est l’amélioration continue, celle des “petits pas”. Elle est quotidienne et permanente, tandis que le “chantier Kaizen” reste encore dans une logique de projet.

On observe alors une progression naturelle du type projet (la VSM) vers un type miniprojet chantier Kaizen (sur un horizon d’une semaine) vers le Kaizen au quotidien.

Et n’oublions pas:

Le Kaizen est moins spectaculaire que le Projet …

… mais souvent, beaucoup plus performant dans le temps !

Que faut-il retenir ?

On commence par une VSM et

progressivement, on en vient au Kaizen !

La transition se fait en douceur, au rythme du changement de nos états d’esprit et de l’évolution de nos croyances et paradigmes.

Alors oui, je crois sincèrement que lorsque cela est possible …

… commencer une transformation Lean

par une VSM peut-être une très bonne idée

Bienvenue dans le train du Lean !!!

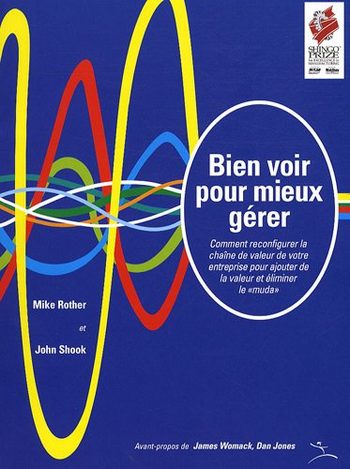

Le livre de référence sur la VSM

Si vous souhaitez devenir un “PRO” de la VSM, je ne peux que vous conseiller de lire cet ouvrage qui fait référence dans la communauté Lean. Il s’agit du livre :

LEARNING TO SEE

de Mike ROTHER et john SHOOK

Nota : Si lire un bouquin en anglais ne vous effraie pas trop, je vous conseille de lire la version originale plutôt que la version française, car parfois les traductions ne retranscrivent que partiellement certains concepts ou principes du Lean…

Pour résumer

- La VSM est une cartographie (une photo instantanée) quantifiée d’un flux (matières et informations) composé d’une suite d’activités

- Son but est d’obtenir une vision globale du processus et des activités qui le composent tout en faisant apparaitre visuellement les défauts majeurs qui perturbent celui-ci

- Une VSM est toujours composée d’un état présent, d’un état idéal, d’un état futur et d’un plan d’action

- La suite normale et logique peut-être une nouvelle VSM. Plus souvent, une VSM débouchera sur différents chantiers Kaizen qui aboutiront à des standards “de fonctionnement”. Le maintien et l’amélioration de ces standards menant au Kaizen (l’état d’esprit Kaizen).