Quel était leur besoin ?

L’entreprise était contrainte de refuser tous les mois entre 30 et 40 k€ de chiffre d’affaires par manque de capacité productive… même en faisant des heures supplémentaires.

Par ailleurs, le dirigeant ne souhaitait pas recruter davantage.

Il nous a sollicités en nous demandant :

Qu'est-ce que le Lean peut faire pour nous ?

Quel était le problème ?

Après une observation sur le terrain, nous avons constaté deux problèmes majeurs :

- 80 % de la surface était utilisé pour du stockage de palettes en attente. Les postes de travail étaient "étriqués"

- Les opérateurs se déplaçaient énormément durant leur cycle de travail

Notre démarche

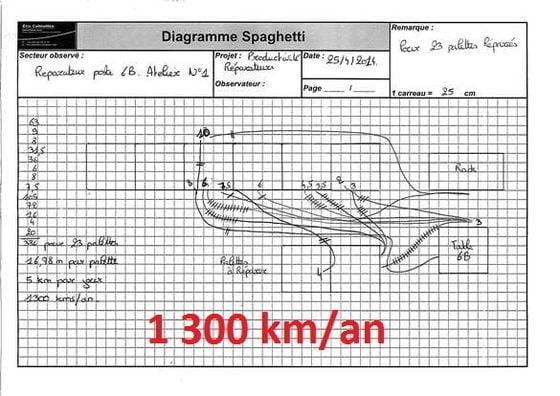

Après une phase d’observation de l’atelier, nous avons utilisé l’outil Diagramme Spaghetti pour quantifier la distance parcourue par un opérateur durant son temps de travail

Il ressortait :

- Une distance parcourue par chaque opérateur équivalente à 1 225 km/an

- Une charge transportée (palette sous le bras) équivalente à 400 tonnes/an

- Ces déplacements représentaient environ 408 h/an soit 22 % du temps travaillé

Ensemble, nous avons alors remis à plat l’organisation, les standards de travail ainsi que l’implantation de l’atelier