Quel était leur besoin ?

L’entreprise entrait sur de nouveaux marchés de sous-traitance.

Ces marchés apportaient une grande variété de références pour de faibles volumes de commande.

Par ailleurs, sensibilisée aux principes du Lean, l’entreprise a décidé de produire « juste pour juste » au lieu de regrouper les fabrications … pour les stocker avant expédition ultérieure.

Les temps de réglage des machines devenaient supérieurs aux temps production des séries. Les opérateurs passaient donc plus de temps « à régler qu’à produire ».

Quel était le problème ?

Auparavant, que ce soit pour les anciennes cintreuses à came ou les cintreuses numériques, les temps de changement de série étaient « minimes » comparé aux temps passés à produire.

Or, le rapport s’est inversé du fait de « petites » commandes.

Les manageurs d’atelier ne connaissaient pas la méthode SMED et ne pensaient pas qu’il était possible de réduire fortement les temps de réglage.

On a toujours fait comme ça !

Notre démarche

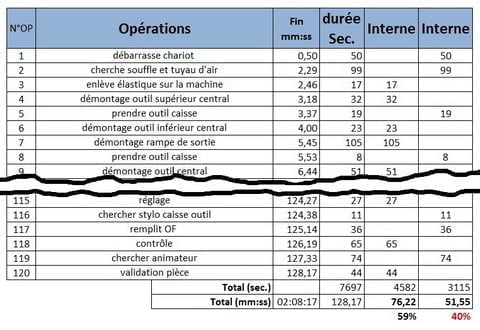

Nous avons utilisé l’outil SMED pour réaliser deux chantiers. Un sur une ancienne machine mécanique dite « à came » et un sur une machine à commande numérique.

Le transfert de compétence s’adressait aux régleurs de ces ateliers et s’est déroulé sous forme de Formation/Action en suivant rigoureusement la méthode SMED